En sammenligning mellom grafitt- og metall-fôrede MIM-ovner viser betydelige forskjeller i ytelse, kvalitet og energiforbruk

SAMMENDRAGI additiv produksjon (AM) og metallinjeksjonsstøping (MIM) brukes to forskjellige typer satsovner: Enten ovner med en varmekassett laget av grafitt eller av metalliske materialer som wolfram eller molybden. Metalliske ovner gir den best mulige renheten i atmosfæren, som argon, nitrogen, hydrogen eller (høyt) vakuum. Driftskostnadene og energiforbruket er forholdsvis høye. Grafittovner resulterer i et redusert energiforbruk. Imidlertid fører disse ovnene uunngåelig til at karbonpartikler er til stede i ovnsatmosfæren under varmebehandlingen. Dette resulterer i en farging av overflaten på metalldelene, men også i endret karboninnhold. Denne studien rapporterer om delkvalitet og energi- og ressursforbruk for begge typer ovner i en typisk satsvis produksjonsprosess. Det primære resultatet oppnådd gjennom bruk av metallforede metallinjeksjonsstøpeovner (MIM) er at høyeste tettheter på 7,9 g/cm3 oppnås ved bruk av hydrogen og en betydelig reduksjon i karboninnhold på 50 %. Denne forbedringen følges imidlertid av en 30 % økning i produktets karbonavtrykk.

Nøkkelord: Additiv produksjon, metallinjeksjonsstøping, kvalitet, bærekraft, ovner

Timm OHNWEILER1, Maximilian MUNGENAST1, Fabian UHLEMANN-KÖLLY1, Tetsuro OHBA2 and Katsuyoshi SHIMAMURA2

1Carbolite Gero GmbH & Co KG, Neuhausen, Hesselbachstr. 15, Baden-Württemberg, 75242 Neuhausen, Germany

2Verder Scientific Co., Ltd., 10F Shimomoto Building, 46-3, Hatsudai 1-chome, Shibuya-ku, Tokyo 151-0061, Japan

INNLEDNING

316LG+© er et mye brukt råmateriale for produksjon av deler ved metallinjeksjonsstøping (MIM). Dette råmaterialet brukes i injeksjonsstøpemaskinen for å produsere totalt 2880 dyser (se Fig. 2.), som er akkurat nok til å mate fire ganger avbindnings- og sintreovnen: I en typisk industriell satsvis MIM-prosess kan totalt 720 dyser (se Fig. 2.) behandles i løpet av én syklus. Etter injeksjonsstøping stables delene på en typisk sintrestabel, som deretter overføres til den katalytiske avbindningsovnen. En typisk behandlingstid på 8 timer ved 120 °C i en blanding av fordampet salpetersyre og nitrogengass er nødvendig for å fjerne hovedbindemiddelet fra de grønne delene. Etter denne prosessen er de såkalte brune delene tilgjengelige. Brune deler inneholder fortsatt restbindemiddelet, som må fjernes termisk. Hele sintrestabelen overføres nå til (rest-) avbindnings- og sintreovnen med en typisk behandlingstid på 22 timer. I grafittfôrede ovner kan avbinding og sintring kun utføres under nitrogen eller argon, mens en metallfôret ovn gir mulighet til å bruke hydrogen i delvis trykk eller atmosfærisk trykk over hele temperaturområdet.

EKSPERIMENT

Restavbinding og sintring utføres flere ganger for å oppnå prøver som behandles under totalt fire forskjellige forhold: For det første settet med prøver, varmebehandles 720 dyser i en grafittfôret MIM-ovn. Avbinding utføres under finvakuumforhold og sintring utføres under 500 mbar argon deltrykk med en sintretemperatur på 1380 °C. For det andre, tredje og fjerde settet med prøver utføres ytterligere varmebehandlinger i en metallfôret MIM-ovn med lignende kapasitet: En prosess som er helt identisk med varmebehandlingen i den grafittfôrede ovnen, dvs. finvakuum avbinding og sintring under 500 mbar argon deltrykk med en sintretemperatur på 1380 °C. Ettersom en metallfôret ovn gir mulighet for full hydrogendrift, utføres ytterligere behandlinger: For det tredje settet med prøver utføres avbinding under 500 mbar deltrykk med en blanding av hydrogen og nitrogen, og sintring utføres under atmosfærisk hydrogen deltrykk opp til 1380 °C. For det fjerde settet med prøver utføres avbinding under 950 mbar deltrykk med en blanding av hydrogen og nitrogen, og sintring utføres under atmosfærisk hydrogen deltrykk opp til 1380 °C.

Alle maskinene, injeksjonsstøpemaskinen, katalytisk avbindingsovn og sintreovnen muliggjør full datalogging av alle ressurs- og energiforbruk. Datafilene kan samles inn for senere evaluering. Disse dataene brukes til å beregne produktets karbonavtrykk (PCF) ved hjelp av programvaren Umberto LCA+, som gir mulighet for en livssyklusvurdering i henhold til ISO 14040 og 14044. Den får tilgang til Ecoinvent 3.9.1-databasen som gir verdiene for globalt oppvarmingspotensial (GWP). Imidlertid må alle innganger og utganger defineres nøyaktig.

Noen utvalgte deler gjennomgår en kvalitetskontrollprosedyre: For elementær karakterisering anvendes optisk emisjonsspektroskopi (OES). For å bestemme tettheten brukes en gasspyknometer. I tillegg velges én dyse fra den grafittfôrede ovnen og én del fra den metallfôrede ovnen, som er avbundet under 500 mbar med en blanding av hydrogen og nitrogen og sintret under atmosfærisk trykk med rent hydrogen. Begge deler studeres med et skanningelektronmikroskop (SEM) for overflateanalyse og ved hjelp av energidispersiv røntgenanalyse (EDX) for å bestemme den elementære sammensetningen lokalt. Det samme mikroskopet er utstyrt med en fokusert (gallium-) ionstråle (FIB), som gjør det mulig å preparere et tverrsnitt av begge deler for ytterligere SEM/EDX-analyse av tverrsnittet.

RESULTATER

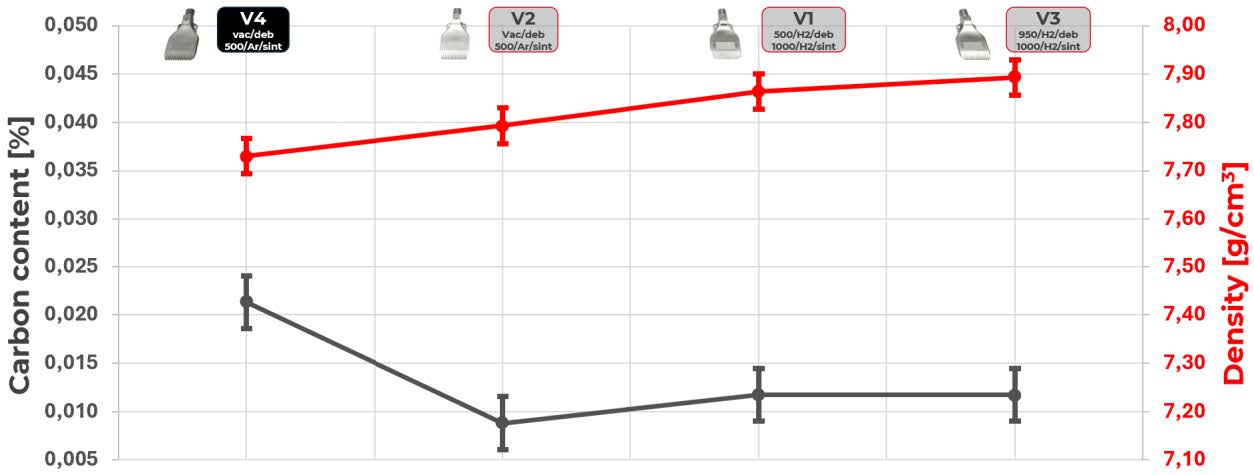

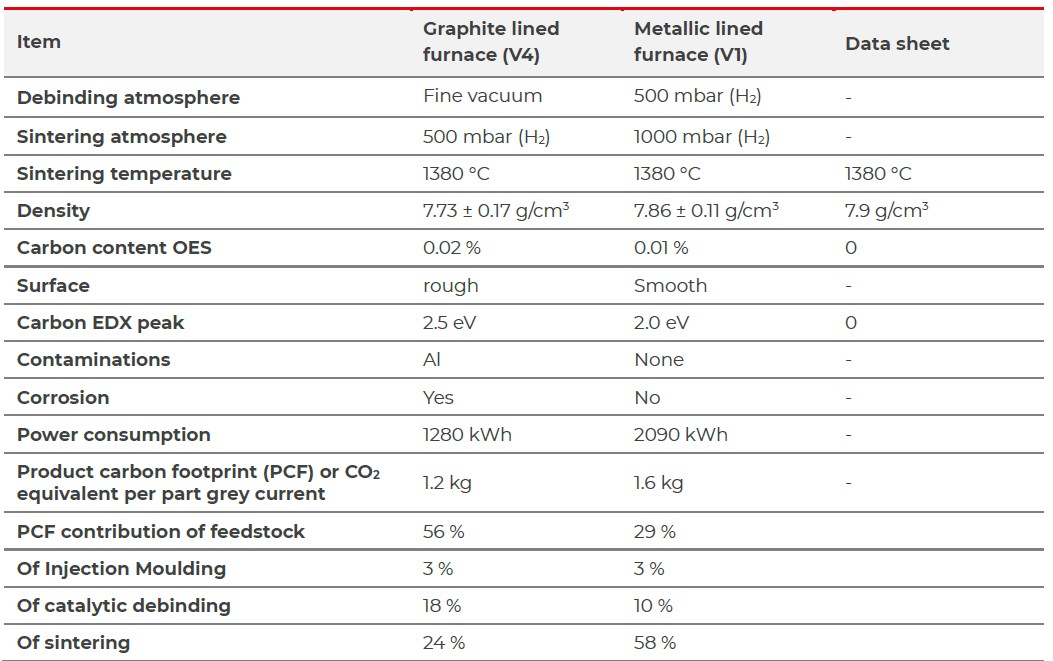

Tettheten i den grafittfôrede ovnen resulterer i den laveste tettheten av alle sintrede deler. Den metalliske ovnen resulterer i økte tettheter. Vakuumavbinding og argon deltrykk sintring resulterer allerede i en litt økt tetthet. Ytterligere forbedringer av tettheten oppnås ved å bruke hydrogen under både avbinding og sintring, opp til nesten full tetthet på 7,9 g/cm³ (sammenlign tabell 1 og Fig. 1.). Karboninnholdet i den grafittfôrede ovnen resulterer i den høyeste verdien av alle kjøringer. Selv om karboninnholdet fortsatt er innenfor spesifikasjonene i databladet for 316LG+©, må optimale verdier være klart under 0,03 %. Ved bruk av den metallfôrede ovnen reduseres karboninnholdet med 50 %, noe som ytterligere resulterer i forbedret korrosjonsmotstand for disse delene. Korrosjonen av delene kan ses visuelt.

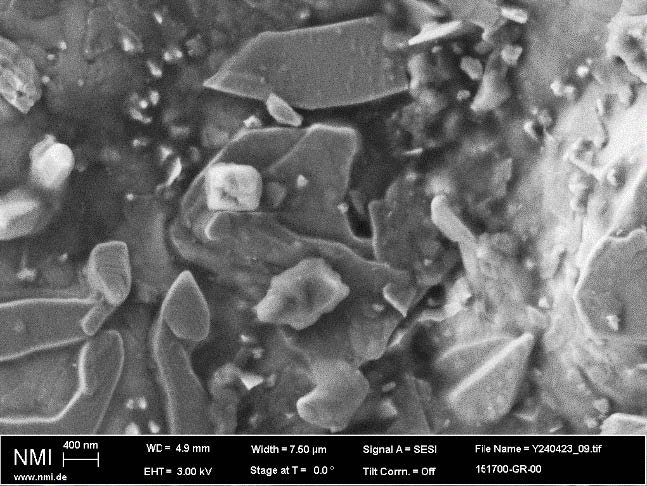

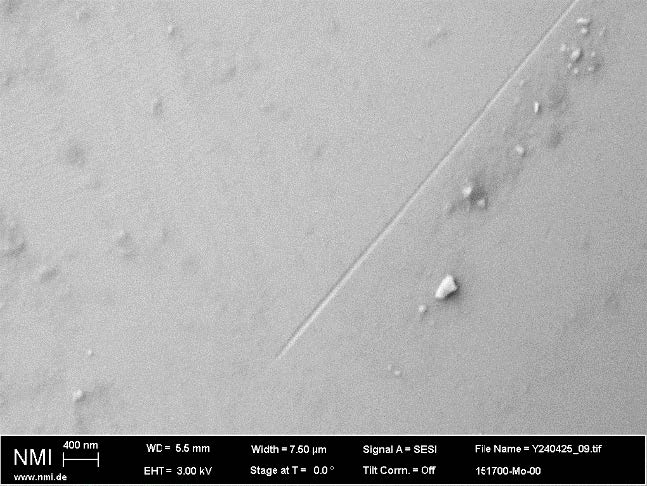

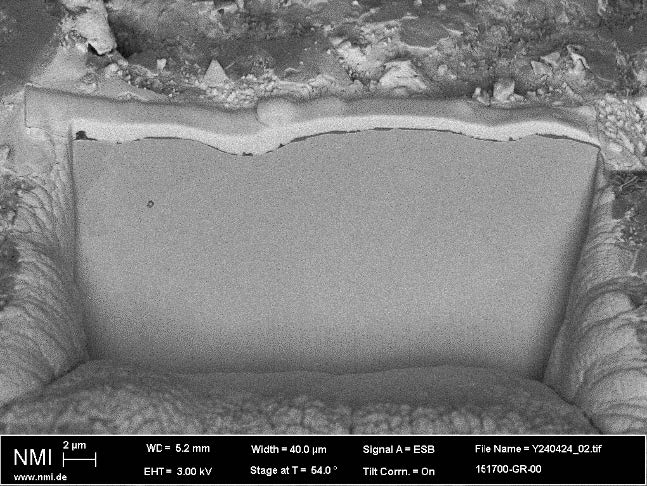

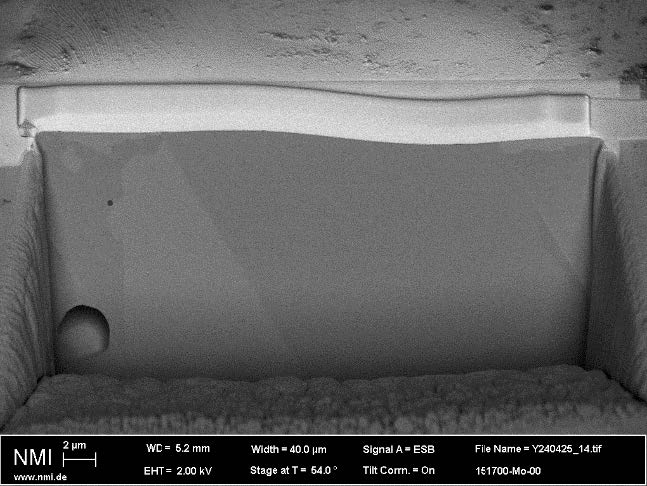

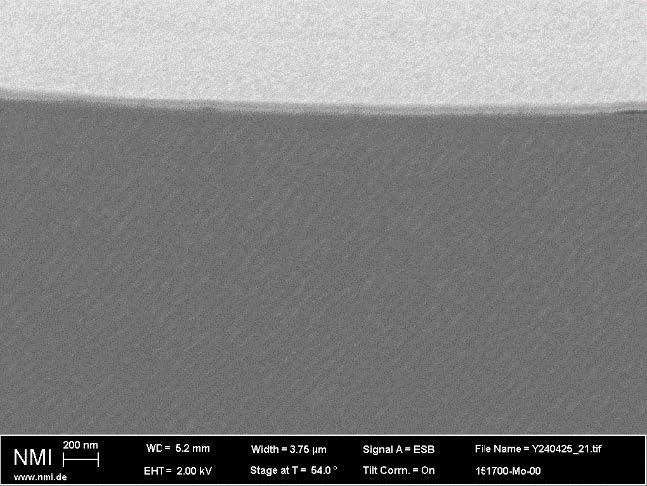

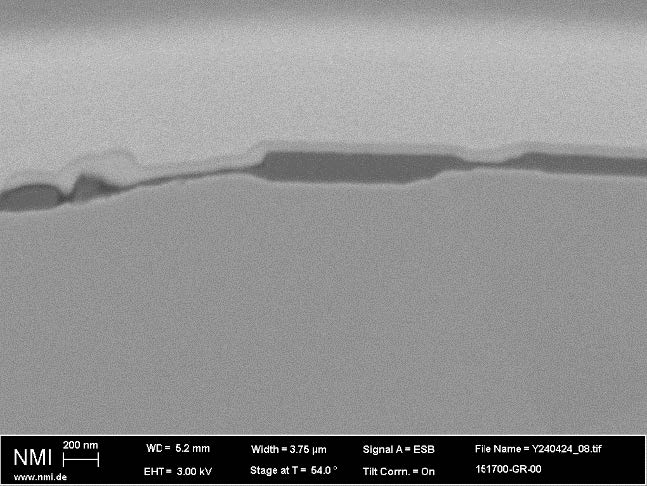

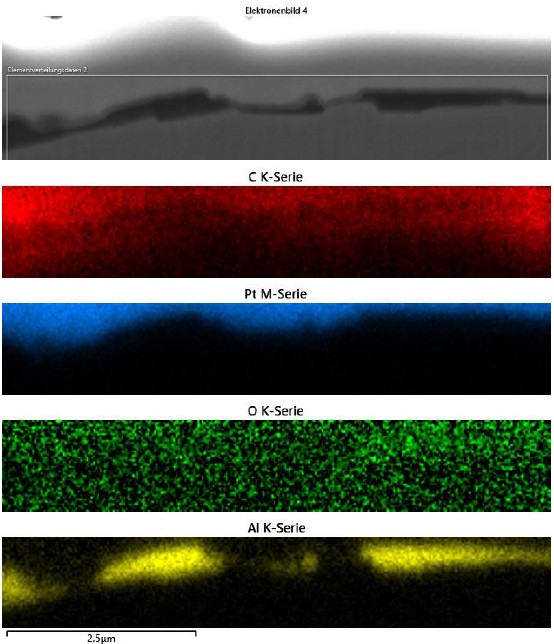

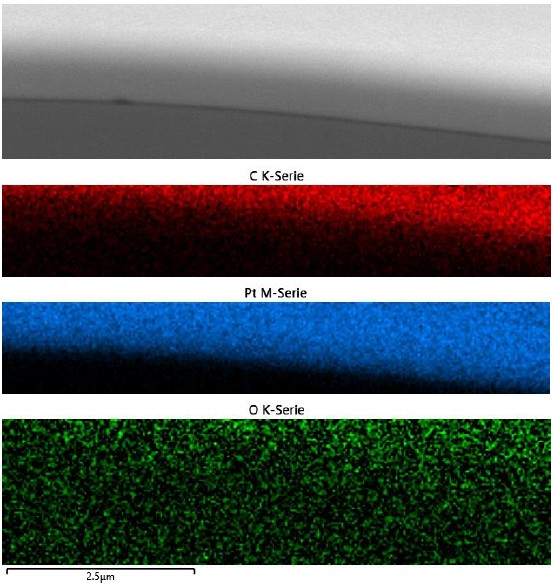

For FIB/SEM-analysen brukes kun delene behandlet i den grafittfôrede ovnen under betingelsene for kjøring "V4" og delene behandlet i den metallfôrede ovnen under betingelsene for kjøring "V1". Vennligst sammenlign Fig. 1. Dette valget er gjort siden "V1" er en typisk justering i industrien når man utfører restavbinding og sintring av MIM-deler. Imidlertid er ytterligere forbedringer mulige ved en variasjon av de individuelle parametrene (sammenlign Fig. 1.). En visuell inspeksjon av prøvene viser allerede en betydelig lysere farge på alle deler fra den metalliske ovnen (sammenlign Fig. 2.). Dette blir ytterligere tydelig når overflaten inspiseres med SEM. Overflaten på delene sintret i den grafittfôrede ovnen er på en eller annen måte dekket av en uregelmessig struktur (sammenlign Fig. 3). Fig. 5., Fig. 6., Fig. 7. og Fig. 8. viser et tverrsnitt av begge deler. Kutting av tverrsnittet oppnås ved å vippe prøven og kutte prøvene med FIB. Ved å bruke en tilbakespredt elektrondetektor (BsE) for undersøkelsen av tverrsnittet vises det tydelig at en grafittfôret ovn resulterer i et mørkt lag på overflaten, se Fig. 5. Dette laget har en maksimal tykkelse på 160 nm. Siden det fremstår mørkt, må det bestå av lettvekts elementer. Overflaten på delen behandlet i den metallfôrede ovnen viser en glatt overflate uten noen belegg av andre materialer (sammenlign Fig. 4.). For elementanalyse av overflaten ble EDX-analyse utført. En sammenligning mellom overflaten på delene fra den grafittfôrede ovnen med delene fra den metallfôrede ovnen viser et økt karbon- og oksygeninnhold samt aluminiumforurensninger på overflaten av delene fra den grafittfôrede ovnen. Videre kan aluminiumforurensninger kun påvises på overflaten av delene fra den grafittfôrede ovnen. Den metalliske ovnen viser ikke slike typer forurensninger og resulterer i en ytterligere forbedret delkvalitet (sammenlign Fig. 9.).

For å beregne energi- og ressursforbruket, gjennomføres følgende trinn: Siden råmaterialet er 316LG+©, er databladet tilgjengelig. 720 deler, tilsvarende 35 kg råmateriale, som tilsvarer 354 kg CO2-ekvivalenter som går inn i injeksjonsstøpemaskinen. For injeksjonsstøpetrinnet er innsatsfaktorene råmaterialet, transporten av råmaterialet til injeksjonsstøpemaskinen, som i dette tilfellet tilsvarer en avstand på 154 km. Bruk av injeksjonsstøpemaskinen krever hydraulikkolje. Siden denne bare byttes hvert femte år, er CO2-ekvivalenten neglisjerbar. Dataloggingen fra injeksjonsstøpemaskinen gjør det mulig å beregne det totale energiforbruket for å støpe alle 720 deler, som tilsvarer 47 kWh. Som output er de grønne delene tilgjengelige, klare for katalytisk avbinding og sintring. Begge ovnene tilbyr mulighet for full datalogging, derfor er ressurs- og energiforbruk tilgjengelig. Katalytisk avbinding er en 8-timers prosess som forbruker 30 kg nitrogen, 2 kg salpetersyre, 4 kg propangass for forbrenning av biprodukter, 41 m³ komprimert luft og et totalt strømforbruk på 274 kWh. Outputene er 4 kg CO2, 2 kg vann og 9 kg formaldehyd som deretter forbrennes. De brune delene overføres nå til den metalliske sintreovnen, som krever 42 kg nitrogen, 3 kg hydrogen, 89 m³ komprimert luft, 36 kg propangass, 3 kg vakuumpumpeolje og et totalt strømforbruk på 1770 kWh. Outputene består av 10 kg CO2 og 4 kg vann. Brune deler overføres også til den grafittfôrede sintreovnen, som krever 42 kg nitrogen, ingen hydrogen, siden det ikke kan brukes i en grafittfôret ovn på grunn av reaksjoner ved forhøyede temperaturer, 89 m³ komprimert luft, 3 kg vakuumpumpeolje og et totalt strømforbruk på 962 kWh. Outputene består av 4 kg vann. Begge sintreovnene krever totalt 22 timer for hele prosessen. Alle de individuelle innsatsfaktorene og outputene omregnes til CO2-ekvivalenter. Dette resulterer i tallene gitt i tabell 1.

DISKUSJON OG KONKLUSJON

Metallforede avbindings- og sintreovner resulterer i overlegen delkvalitet. Muligheten til å kunne bruke hydrogen gjennom hele varmebehandlingssyklusen øker ytterligere kvaliteten på delene med hensyn til tetthet, karboninnhold og overflatekvalitet. Den forbedrede overflaten resulterer i mindre korrosjon og gjør delen bedre egnet for beleggings-etterbehandlingstrinn. Muligheten til å presist justere hvert enkelt segment av varmebehandlingen, med hensyn til temperatur, gassstrøm, trykk og gassblanding, gir mulighet for ytterligere optimalisering av delkvaliteten. Hovedsakelig gir muligheten til å bruke hydrogen over hele temperaturområdet under deltrykk ned til 100 mbar og opp til atmosfærisk trykk, høyest fleksibilitet for å skreddersy hver enkelt parameter for delen, som karboninnhold, tetthet, osv. Studier av optimal gassstrøm ved CFD-simuleringer er allerede tilgjengelige hos Carbolite Gero.

Den forbedrede delkvaliteten kommer sammen med et økt energiforbruk i den metallforede MIM-ovnen. Beregning av energiforbruket og karbonavtrykket for hele produksjonskjøringen, dvs. injeksjonsstøping, katalytisk avbinding, restavbinding og sintring, resulterer i et 30 % økt karbonavtrykk når man bruker den metallforede ovnen. Fremtidige studier må ta hensyn til hele livssyklusen, da hele livssyklusen ikke er beregnet her og følgende bidrag er neglisjert: ansattes CO₂-avtrykk ved pendling osv., energiforbruk i verkstedet, CO₂-ekvivalenten av produksjonsprosessen for injeksjonsstøpemaskinen og ovnene.

FIB/SEM og EDX-analyse gir en dyp innsikt i effektene av å bruke to forskjellige sintreovner. Varmebehandling i begge ovner gir deler som samsvarer med måldataene for 316LG+©. Imidlertid er deler fra den metallforede ovnen klart overlegne sammenlignet med de som er behandlet i den grafittforede ovnen.

I tillegg beregnes driftskostnadene (sammenlign tabell 1). Det starter med råmaterialet, forbruket i injeksjonsstøpeprosessen, det katalytiske avbindingstrinnet og til slutt restavbindings- og sintrevarmebehandlingen. Bortsett fra råmaterialet, er den resulterende CO₂-ekvivalenten hovedsakelig drevet av strømforbruket til maskinene. En mindre andel avhenger av de øvrige ressursene, som N₂, H₂, HNO₃, CH₂O, trykkluft og vakuumpumpeolje. Ta kontakt med oss hvis du er interessert i de individuelle forbrukene og deres relaterte CO₂-ekvivalenter. For denne studien ble CO₂-ekvivalenten av såkalt grå strøm, med en CO₂-ekvivalent på 35 kg per 100 kWh, brukt. Grå elektrisitet er en form for energi produsert hovedsakelig ved brenning av fossilt brensel. Det er den vanligste formen for elektrisitetsproduksjon og står for majoriteten av elektrisiteten som forbrukes over hele verden. Kull, naturgass og petroleum er alle kilder til grå elektrisitet. Dette er grunnen til at å skifte fra grå strøm til grønn strøm ville redusere produktets karbonavtrykk med mer enn 80 %. Derfor er det to viktige faktorer for å redusere PCF for MIM-prosessen. Først å utvikle maskiner som er mer energieffektive, dvs. ved å redusere varmeoverføringene konveksjon, ledning og stråling, ved å redusere ressursforbruket gjennom forbedret gasshåndtering, ved en optimalisering av sintretiden og ved en intelligent programvare med forbedret energistyring for pumpene, kjølevann osv. Disse optimaliseringene kan støttes av CFD-simuleringer. Flere studier er nødvendige på dette feltet for å bestemme den mulige reduksjonen som kan oppnås her.

Bruken av fornybare energikilder for produksjonsprosesser representerer en kritisk og enda mer avgjørende faktor for å redusere miljøpåvirkningen. Mange selskaper er allerede i ferd med å gå over til grønne energiløsninger, som solenergi, vannkraft, geotermisk energi, biomasse og andre bærekraftige alternativer, for å drive sin virksomhet. Dette strategiske skiftet mot bærekraft er avgjørende i sammenheng med globale innsatser for å bekjempe klimaendringer og redusere avhengigheten av fossilt brensel. Spesifikt innen metallinjeksjonsstøping (MIM)-sektoren representerer overgangen til grønne energiløsninger både en utfordring og en mulighet. Overgangen til fornybare energikilder presenterer også økonomiske fordeler på lang sikt, inkludert potensielle kostnadsbesparelser på energiutgifter og beskyttelse mot volatile priser på fossilt brensel. Videre kan utnyttelse av grønn energi forbedre et selskaps merkevareimage, og appellere til et voksende segment av forbrukere og interessenter som prioriterer bærekraft.

Figurer

Fig. 1. Karboninnhold og endelig tetthet av deler sintret i en grafitt- og metallfôret ovn under ulike forhold:

Første sett med prøver (V4): 720 deler behandlet i den grafittfôrede ovnen. Avbinding utføres i fullt vakuum, sintring utføres under 500 mbar argon deltrykk opp til 1380 °C.

Andre sett med prøver (V2): 720 deler behandlet i den metallfôrede ovnen. Avbinding utføres i fullt vakuum, sintring utføres under 500 mbar argon deltrykk opp til 1380 °C.

Tredje sett med prøver (V1): 720 deler behandlet i den metallfôrede ovnen. Avbinding utføres under 500 mbar deltrykk med en blanding av hydrogen og nitrogen, sintring utføres under atmosfærisk hydrogen deltrykk opp til 1380 °C.

Fjerde sett med prøver (V3): 720 deler behandlet i den metallfôrede ovnen. Avbinding utføres under 950 mbar deltrykk med en blanding av hydrogen og nitrogen, sintring utføres under atmosfærisk hydrogen deltrykk opp til 1380 °C.

I henhold til databladet må 316LG+© resultere i et karboninnhold under 0,03 % og ideelt sett en tetthet på 7,9 g/cm³. Resultatene oppnådd i den metallfôrede MIM-ovnen er klart overlegne sammenlignet med deler behandlet i en grafittfôret ovn. Muligheten til å velge hydrogen forbedrer resultatene ytterligere.

Fig. 2. Delen til venstre er varmebehandlet i den grafittfôrede ovnen. De andre delene er behandlet i den metallfôrede ovnen.

Fig. 3. SEM bilde av delen fra en grafittfôret ovn

Fig. 4. SEM bilde av delen fra en metallfôret ovn

Fig. 5. SEM bilde av tverrsnitt fra delen behandlet i en grafittfôret ovn. Siden backscattered elektroner blir detektert, fremstår lettvektselementer mørke.

Fig. 6. SEM-bilde av tverrsnittet fra deler behandlet i den metallfôrede ovnen. De backscattered elektronene er detektert. Ingen mellomliggende lag forekommer for alle deler fra den metallfôrede ovnen.

Fig. 7. SEM bilde av tverrsnittet fra delen som er behandlet i en matallfôret ovn.

Fig. 8. SEM bilde av tverrsnittet fra delen behandlet i en grafittfôret ovn i høy oppløsning. Det mørke mellomlaget har en maksimum tykkelse på 160nm.

Fig.9. SEM-bilde av tverrsnittet fra deler behandlet i den grafittfôrede ovnen etterfulgt av EDX-spektra av dette mellomliggende laget. Karboninnholdet er økt. Platininnholdet skyldes beskyttelseslaget, som er nødvendig for å beskytte prøven under FIB-skjæreprosessen. Oksygeninnholdet er økt. Aluminiumstoppen er på en måte uventet og kan bare forklares med forurensninger i ovnen.

fig. 10. SEM-bilde av tverrsnittet fra deler behandlet i den metallfôrede ovnen etterfulgt av EDX-spektra av dette mellomliggende laget. Karboninnholdet er redusert og detekteres kun i platinumbeskyttelseslaget, som skyldes forløperen, som også inneholder karbon. Platininnholdet skyldes beskyttelseslaget, som er nødvendig for å beskytte prøven under FIB-skjæreprosessen. Oksygeninnholdet er redusert. Ingen forurensninger forekommer i prøvene fra den metallfôrede ovnen.

Quality and resource consumption

Tab. 1. Kvalitet og ressursforbruk: De ulike justeringene i grafitt- og metallfôrede ovner resulterer i forskjellige tettheter, karboninnhold og overflatekvalitet. I tillegg fører grafittovnen til aluminiumforurensninger på overflaten av delene. Begge kjøringene tar totalt 22 timer. Merk at PCF kun inneholder følgende: PCF for råmaterialet, injeksjonsstøpetrinnet, det katalytiske avbindingstrinnet og den endelige restavbindingen og sintringen.

REFERENCES

1) R.M. German, (2014). Sintering: From Empirical Observations to Scientific Principles. Elsevier.

2) B. Kieback, A. Neubrand, H. Riedel, (2011). Processing of Metal Powders. Springer.

3) M. Randall, (2006). Industrial Heating Equipment Association: Guide to the Design and Construction of Industrial Heating Equipment. Industrial Press.